Heute habe ich kurz nach dem Aufstehen einen 3D-Druck gestartet. Es sollte ein „Card-Kit“, also ein Plastik-Bausatz für den „Millenium Falcon“ aus Star Wars sein, das Schiff des Han Solo. Der Druck war in Cura mit 0,1mm Schichtdicke vorbereitet worden und sollte ungefähr achteinhalb Stunden dauern. Doch es kommt manchmal anders als man denkt.

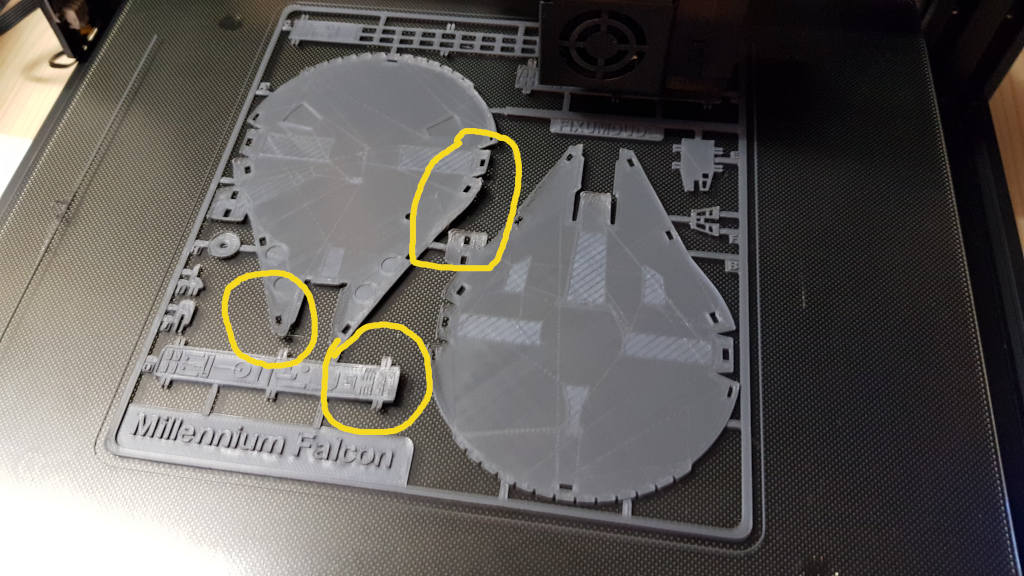

Anfangs lief der Druck noch so wie er sollte, doch bei ungefähr 60% war dann abzusehen, dass es problematisch wird, denn einige Kanten im Druck waren nach oben gebogen.

Dieses als „Warping“ bezeichnete Problem ist sehr unschön, denn dadurch dass sich der Druck vom Druckbett löst und nach oben biegt ist absehbar, dass irgendwann der Druckkopf mit der Düse hier dagegen fahren wird. Bei kleineren Drucken führt so was dann meistens dazu, dass der Druckkopf den Druck vom Druckbett „abräumt“ und danach druckt man das, was auch als „Spaghetti-Monster“ bekannt ist. Aber ich habe es mal weiter laufen lassen, einfach um zu sehen was passiert.

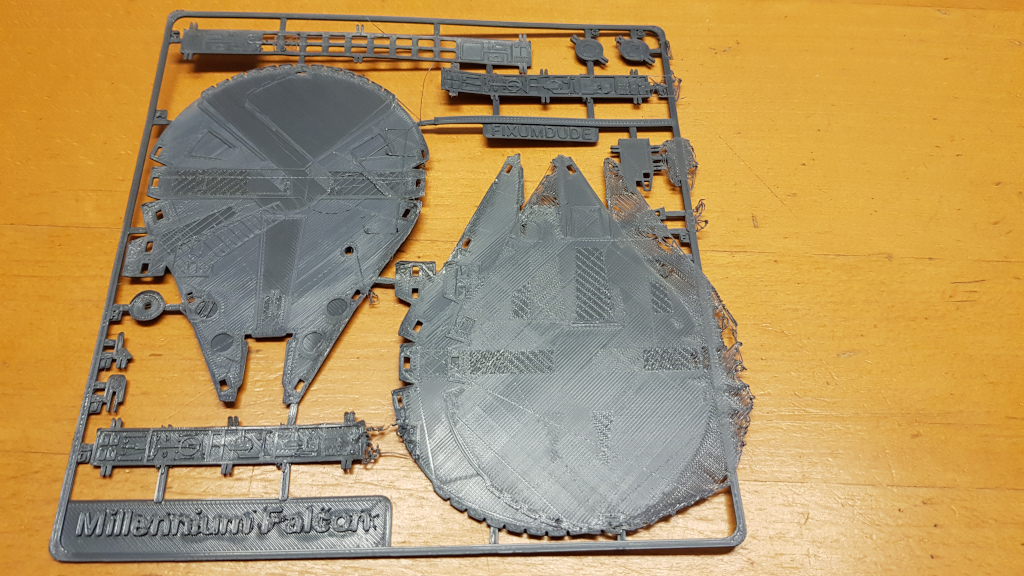

Bei etwa 70% war dann ein lautes Klacken aus Richtung 3D-Drucker zu hören, sprich die Düse kracht in eine der hochstehenden Teile, will sich weiter nach links bewegen, geht aber nicht, weil der Druck blockiert. Das führt jetzt dazu, dass der Drucker „denkt“ er wäre weiter links als er tatsächlich ist. Und in der Folge wird alles um etwa 10mm nach rechts versetzt gedruckt. Das war dann der Moment in dem ich den Druck abgebrochen habe.

Rechts sehen wir, dass nun über die Begrenzungen des Rahmes hinausgedruckt wurde, einfach weil der Drucker in X-Richtung nicht mehr die richtigen Koordinaten hatte. Ich habe also einen „Schattendruck“ des Raumschiffprofils am rechten Rand. Also jede Menge Kunststoff-Abfall.

Nun war die Frage, was tut man in so einem Fall. Ich habe mir letzte Woche das Buch „3D Printing Failures“ in der Kindle-Version gekauft und in diesem Buch sind genau solche Problem beschrieben und auch ihre Lösungen.

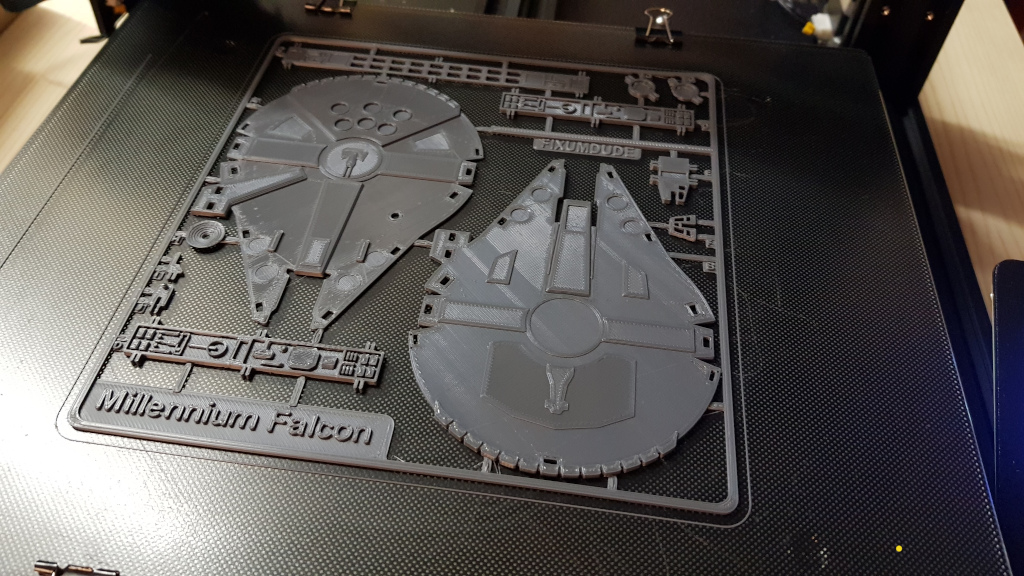

In diesem Fall war der Vorschlag den Stress auf das zu schnell abkühlende Material dadurch auszugleichen, dass man mit einer etwas höheren Drucktemperatur druckt. Ich habe also den Druck nochmal durch den Slicer gejagt, diesmal als „Proof of concept“ die Schichtdicke auf 0,2mm gesetzt und die Drucktemperatur auf 205°C statt wie vorher auf 200°C. Außerdem habe ich es so eingestellt, dass nach dem Drucken der ersten Schicht die Temperatur des Druckbettes von 60°C auf 55°C abgesenkt wird. Aufgrund der höheren Schichtdicke druckt diese Datei auch schneller, mit knapp über viereinhalb Stunden war klar, dass ich heute noch ein Ergebnis sehen werde.

Und dieses Ergebnis wurde gerade aus dem Drucker geschoben. Diesmal kein „Warping“ und alles ist gut gedruckt. Bin damit zufrieden und ein kleiner Junge in der italienischen Verwandtschaft dürfte ich über diesen Bausatz dann riesig freuen.

Hallo,

diese Berichte lese ich immer mit viel Gewinn, danke! Ich mache zwar keine 3D Drucke, und niemand in meiner Umgebung macht so etwas, aber es ist ein schöner Einblick, und irgendwann könnte ich auch so etwas testen und weiß durch diese Bericht, was so auf einen zukommen kann.

Danke fürs Teilen,

Maria